À bord d'un petit réservoir d'air portable, de grandes bouteilles d'oxygène

Petits réservoirs portables sur les navires, grands réservoirs d'oxygène

Conseils pour une utilisation sûre des bouteilles de gaz :

(1) Pendant le transport, le chargement et le déchargement des bouteilles de gaz, serrez le bouchon de la bouteille et chargez-les et déchargez-les légèrement. Les lancers, glisser ou cogner sont strictement interdits.

(2) Les bouteilles de gaz doivent être correctement fixées dans la voiture. Les cylindres de chargement des automobiles doivent généralement être placés horizontalement, la tête tournée vers un côté. La hauteur de chargement ne doit pas dépasser la hauteur du chariot ; Déchargement vertical, la hauteur du chariot ne doit pas être inférieure aux 2/3 de la hauteur de la bouteille.

Alias : bouteilles de gaz portables, réservoir Big Air, grand réservoir d'oxygène, petit réservoir d'air portable, réservoir d'air embarqué

Cylindres de navires ; ISO9809-3 ou ISO9809-1 ; 25 e ; Diamètre extérieur du réservoir d'air du navire de 89 mm à 267 mm ; 0,8 litre à 80 litres ; La pression de service du réservoir de gaz est de 150 bars ou 200 bars ; La pression d'essai hydrostatique pour les bouteilles utilisées à bord est de 250 bars ou 300 bars ; Matériau 37MN ou 34CrMO4 ;

Poids du cylindre en acier à bord : 1,60 kg-72,4 kg ; Épaisseur minimale de paroi de conception des bouteilles de gaz : 2,4 mm à 6,2 mm ; La hauteur du corps du cylindre utilisé à bord est de 197 mm à 1 520 mm ; La capacité maximale de stockage de gaz de la bouteille d'argon utilisée à bord est de 0,12 m3 à 12 m3 (150 L à 12 000 L). Filetage de bouche de cylindre : PZ19.2, PZ27.8, PZ39 ; 25E ; 3/4-14 NGT, etc. ;

À bord d'un petit réservoir d'air portable, de grandes bouteilles d'oxygène

1. Nos cylindres en acier sans soudure sont largement utilisés dans l'industrie, les dispositifs médicaux, la lutte contre l'incendie et la recherche scientifique.

2. Quantité minimum de commande : 100 seulement

3. Test d'impact des réservoirs de gaz :

1)、Cette partie de l'ISO 9809 fournit une spécification pour la conception, la fabrication, l'inspection et les essais d'un cylindre en acier sans soudure destiné à une utilisation mondiale. L’objectif est d’équilibrer la conception et l’efficacité économique avec l’acceptation internationale et l’utilité universelle.

2)、ISO 9809 (toutes les parties) vise à éliminer les préoccupations existantes concernant le climat, les inspections en double et les restrictions en raison du manque de normes internationales définitives. Cette partie de l'ISO 9809 ne doit pas être interprétée comme une réflexion sur l'adéquation des pratiques d'un pays ou d'une région.

3)、Cette partie de l'ISO 9809 traite des exigences générales relatives à la conception, à la construction et à l'inspection et aux essais initiaux des récipients à pression des Nations Unies. Recommandations sur le Transport de Dangereux Marchandises: Modèle Règlements.

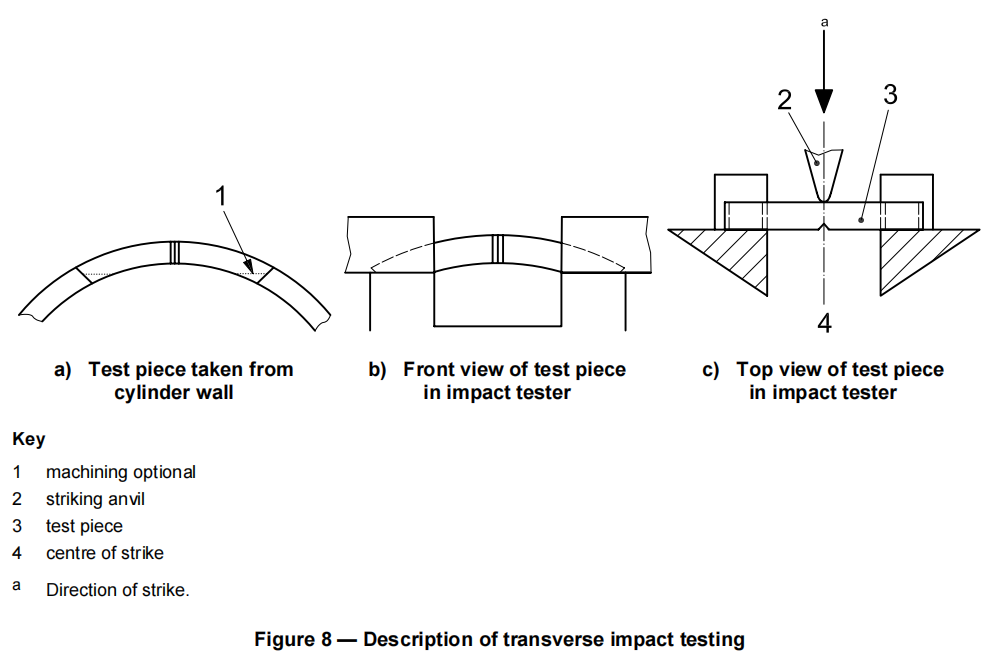

4)、Pour les essais longitudinaux, l'éprouvette doit être usinée sur toute sa surface (sur six faces). Si l'épaisseur de la paroi ne permet pas une largeur finale de l'éprouvette de 10 mm, la largeur doit être aussi proche que possible de l'épaisseur nominale de la paroi du cylindre. Les éprouvettes prélevées dans le sens transversal doivent être usinées sur quatre faces seulement, la face extérieure de la paroi du cylindre non usinée et la face intérieure facultativement usinée comme indiqué à la Figure 8.

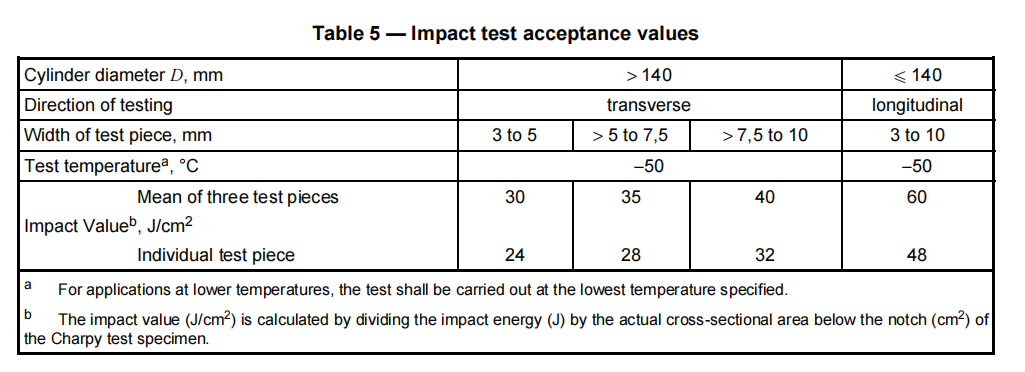

4. Les valeurs minimales d'acceptation pour les bouteilles doivent être indiquées dans le tableau 5.

5. Petit réservoir d'air Portable à bord, grandes bouteilles d'oxygène et de gaz

Taper | Dehors Diamètre (mm) | Eau Capacité (L) | Bouteille Hauteur (mm) | Poids (kg) | Fonctionnement pression (Bar) | Mur design épaisseur (mm) | Matériel Notes |

| WMⅡ89-1L-150 | 89 | 1 | 240 | 1,83 | 150 | 2.4 | 37MN |

| WMⅡ89-1.4L-150 | 89 | 1.4 | 310 | 14h30 | 150 | 2.4 | |

WMⅡ108-2.0L-150 | 108 | 2 | 310 | 3,62 | 150 | 2.9 | |

WMⅡ108-2.5L-150 | 108 | 2.5 | 374 | 4.29 | 150 | 2.9 | |

| WMⅡ108-3.0L-150 | 108 | 3.0 | 440 | 4,96 | 150 | 2.9 | |

| WMⅡ108-5.0L-150 | 108 | 5.0 | 696 | 7,74 | 150 | 2.9 | |

| WMⅡ140-3.4L-150 | 140 | 3.4 | 324 | 5.3 | 150 | 3.8 | |

WMⅡ140-4.0L-150 | 140 | 4.0 | 375 | 5,89 | 150 | 3.8 | |

WMⅡ140-5.0L-150 | 140 | 5.0 | 447 | 6,96 | 150 | 3.8 | |

WMⅡ140-6.3L-150 | 140 | 6.3 | 540 | 7,88 | 150 | 3.8 | |

WMⅡ140-6.7-150 | 140 | 6.7 | 569 | 8h30 | 150 | 3.8 | |

WMⅡ140-8.0L-150 | 140 | 8.0 | 665 | 9.68 | 150 | 3.8 | |

| WMⅡ140-9.0L-150 | 140 | 9.0 | 744 | 10.7 | 150 | 3.8 | |

WMⅡ140-10.0L-150 | 140 | 10,0 | 818 | 11.9 | 150 | 3.8 | |

WMⅡ159-8.0L-150 | 159 | 8.0 | 548 | 9.11 | 150 | 4.3 | |

| WMⅡ159-10.0L-150 | 159 | 10,0 | 660 | 10.9 | 150 | 4.3 | |

| WMⅡ159-12.0L-150 | 159 | 12,0 | 780 | 13.1 | 150 | 4.3 | |

| WMⅡ159-13.4L-150 | 159 | 13.4 | 861 | 15.4 | 150 | 4.3 | |

| WMⅡ159-15.0L-150 | 159 | 15,0 | 932 | 16,8 | 150 | 4.3 | |

| WMⅡ180-20.0L-150 | 180 | 20,0 | 1012 | 24,8 | 150 | 4.9 | |

| ISO219-40.0L-150 | 219 | 40,0 | 1300 | 48,0 | 150 | 5.7 | |

| ISO232-40.0L-150 | 232 | 40,0 | 1167 | 43,0 | 150 | 6.0 | |

| ISO232-46.7L-150 | 232 | 46,7 | 1345 | 48,9 | 150 | 6.0 | |

| ISO232-47.0L-150 | 232 | 47 | 1351 | 49,0 | 150 | 6.0 | |

| ISO232-50.0L-150 | 232 | 50,0 | 1450 | 57,7 | 150 | 6.0 |

6. Petit réservoir d'air Portable à bord, grandes bouteilles d'oxygène et de gaz (ISO9809-1 200BAR)

Taper | Dehors Diamètre (mm) | Eau Capacité (L) | Bouteille Hauteur (mm) | Poids (kg) | Fonctionnement pression (Bar) | Mur design épaisseur (mm) | Matériel Notes |

| WGⅡ89-1L-200 | 89 | 1 | 240 | 1,83 | 200 | 2.0 | 34CrMo4 |

| WGⅡ89-1.4L-200 | 89 | 1.4 | 310 | 14h30 | 200 | 2.0 | |

WGⅡ108-2.0L-200 | 108 | 2 | 310 | 3,62 | 200 | 2.4 | |

WGⅡ108-2.5L-200 | 108 | 2.5 | 374 | 4.29 | 200 | 2.4 | |

| WGⅡ108-3.0L-200 | 108 | 3.0 | 440 | 4,96 | 200 | 2.4 | |

| WGⅡ108-5.0L-200 | 108 | 5.0 | 696 | 7,74 | 200 | 2.4 | |

| WGⅡ140-3.4L-200 | 140 | 3.4 | 324 | 5.3 | 200 | 3.1 | |

WGⅡ140-4.0L-200 | 140 | 4.0 | 375 | 5,89 | 200 | 3.1 | |

WGⅡ140-5.0L-200 | 140 | 5.0 | 447 | 6,96 | 200 | 3.1 | |

WGⅡ140-6.3L-200 | 140 | 6.3 | 540 | 7,88 | 200 | 3.1 | |

WGⅡ140-6.7-200 | 140 | 6.7 | 569 | 8h30 | 200 | 3.1 | |

WGⅡ140-8.0L-200 | 140 | 8.0 | 665 | 9.68 | 200 | 3.1 | |

| WGⅡ140-9.0L-200 | 140 | 9.0 | 744 | 10.7 | 200 | 3.1 | |

WGⅡ140-10.0L-200 | 140 | 10,0 | 818 | 11.9 | 200 | 3.1 | |

WGⅡ159-8.0L-200 | 159 | 8.0 | 548 | 9.11 | 200 | 3.5 | |

| WGⅡ159-10.0L-200 | 159 | 10,0 | 660 | 10.9 | 200 | 3.5 | |

| WGⅡ159-12.0L-200 | 159 | 12,0 | 780 | 13.1 | 200 | 3.5 | |

| WGⅡ159-13.4L-200 | 159 | 13.4 | 861 | 15.4 | 200 | 3.5 | |

| WGⅡ159-15.0L-200 | 159 | 15,0 | 932 | 16,8 | 200 | 3.5 | |

| WGⅡ165-10.0L-200 | 165 | 10,0 | 615 | 12,5 | 200 | 3.6 | |

| WGⅡ165-12.0L-200 | 165 | 12,0 | 725 | 14.4 | 200 | 3.6 | |

| WGⅡ165-15.0L-200 | 165 | 15,0 | 880 | 17.2 | 200 | 3.6 | |

| WGⅡ180-20.0L-200 | 180 | 20,0 | 1012 | 24,8 | 200 | 3.9 | |

| ISO219-40.0L-200 | 219 | 40,0 | 1300 | 48,0 | 200 | 5.7 | |

| ISO232-40.0L-200 | 232 | 40,0 | 1167 | 43,0 | 200 | 6.0 | |

| ISO232-46.7L-200 | 232 | 46,7 | 1345 | 48,9 | 200 | 6.0 | |

| ISO232-47.0L-200 | 232 | 47 | 1351 | 49,0 | 200 | 6.0 | |

| ISO232-50.0L-200 | 232 | 50,0 | 1450 | 57,7 | 200 | 6.0 |

7、Dans GB 5099-85, l'allongement après rupture est une exigence relative en matière de résistance, et D5 n'exige pas moins de 14 % à 18 %.

La ténacité de l'entaille et la ténacité de l'essai aux chocs font référence à sa capacité d'élasticité plastique lorsqu'il y a une concentration de contraintes importante au bas de l'encoche, et la valeur de la ténacité aux chocs est généralement utilisée à des fins de comparaison.

Les facteurs d'influence de la résistance aux chocs sont la teneur en carbone, la teneur en éléments d'alliage, la teneur en gaz, la teneur en impuretés, la dureté, la microstructure, la température d'essai et la taille de l'échantillon. Une ténacité maximale peut être obtenue en trempant et en revenu complètement un acier allié à grain fin, à faible teneur en carbone et complètement désoxydé.

Les États-Unis estiment que les valeurs d'impact obtenues à partir de spécimens de différentes tailles ne reflètent peut-être pas la situation réelle. Par conséquent, il n’est pas nécessaire d’effectuer cet essai, à condition que l’essai de traction et l’essai d’aplatissement répondent aux exigences des États-Unis.

La méthode de test d'impact varie d'un pays à l'autre. Actuellement, la norme nationale relative aux bouteilles de gaz de notre usine contient des dispositions spécifiques sur la taille de l'échantillon et l'orientation de la fente. L'encoche en forme de U est utilisée à -20 ℃ et l'encoche en forme de V est utilisée à -50 ℃, et il n'y a pas de relation correspondante entre les valeurs de résistance aux chocs des deux.